SolidCAM iMachining 培训课程

1. 介绍

本课程的目标是教你如何使用 SolidCAM 的 iMachining 技术,加工各种零件。本课程涵盖了基本概念和不常用的选项,是对帮助和其他系统文档的补充。有关本课程中应用的其他铣削操作的信息,请参阅 SolidCAM 帮助文档。

本课程围绕基于任务的培训方法设计。通过指导练习,你将学习使用 iMachining 2D 和 iMachining 3D 完成加工任务所需的命令和选项。练习中嵌入了理论解释,让你大致了解 iMachining 的原理和功能。

本书旨在在经验丰富的讲师的指导下在课堂环境中使用,还可作为自学材料使用。第一次使用本书时,建议从头到尾依次完成每个练习。各种零件都有设计目的,以促进学习过程;每个文件都可以通过单击其文件名自动打开。如果尚未在你的计算机上运行,SOLIDWORKS 和/或 SolidCAM 将打开,然后加载零件。使用本书中包含的循序渐进的书面说明,帮助你完成课程。

基本概念

SolidCAM 中的每个制造项目都包含以下数据:

- CAM-零件: CAM-零件 定义了工件的一般数据,是为 CAM (计算机辅助制造) 项目准备的零件。包含与制造项目相关的所有信息。

- 几何: 通过选取 CAD 特征,加工几何定义了你要加工的内容和位置。几何与初始 SOLIDWORKS 模型相关联。

- 操作: 操作是 SolidCAM 中的加工步骤,定义你希望如何加工 CAD 模型的特征。

过程概述

SolidCAM 制造过程的主要阶段包括:

CAM-零件 定义

此阶段包括 CAM-零件 的全局参数定义。必须至少定义一个坐标系作为所有加工操作的原点。在此阶段,你还应该定义残料计算使用的毛坯和目标模型。毛坯模型描述了工件需要加工的初始状态,而目标模型描述了加工完成后工件需要达到的最终状态。每次操作后,SolidCAM 都会计算实际从 CAM-零件 中移除了多少材料,以及有多少材料未加工 (残料)。这些中间工件状态可以在更新毛坯模型 (USM) 中可视化。其余的材料数据使 SolidCAM 和 iMachining 能够自动优化刀具路径。iMachining 2D 和 iMachining 3D 都需要定义毛坯和目标模型。使用 iMachining 技术,你必须在 CAM-零件 定义阶段定义 iMachining 数据,其中包括定义和选择你将使用的机床和工件材料。

操作定义

SolidCAM 使你能够在一个应用程序中对 SOLIDWORKS 模型的所有特征进行编程。SolidCAM 目前通过其集成的铣削技术支持各种类型的操作。在本课程中,主要使用 iMachining 操作定义零件的加工。无论是 iMachining 2D 还是 iMachining 3D,定义操作的最低要求包括几何、刀具和高度定义。默认情况下,所有其他参数都会根据内置的公式和算法自动计算值。

刀具路径验证

在定义和计算操作后,可以模拟生成的刀具路径。SolidCAM 模拟选项是一个强大的工具,使你能够检查与工件以及任何定义的工件夹具的可能碰撞。它还使你能够避免在实际加工过程中可能会遇到的编程错误。在模拟中,可以检测并显示残料。在许多其他功能中,SolidCAM 使你能够看到 SOLIDWORKS 模型上的线框刀具路径和切削刀具在实体坯料中移动时的路径。你甚至可以使用数控机床的运动学,执行机床模拟。

G 代码生成

在成功模拟刀具路径后,SolidCAM 使你能够生成特定数控机床控制器的 G 代码。在整个过程中,你可以继续在 SolidCAM 中工作;这在一般的制造准备方面提供了很大的灵活性。通过在 SolidCAM 中选择后处理,生成的 G 代码可以用于在具有各种控制的不同机床上生产工件,最终的 G 代码可以通过闪存卡或网络发送到机床,一旦机床、切削刀具和工件都设置好,就可以开始实际加工了。

iMachining 技术

iMachining 是一种智能高速铣削技术,旨在生成快速、安全的 CNC 程序,以加工具有首件成功性能的机械零件。快速一词的意思是在最佳情况下比传统加工快得多,安全一词的意思是没有损坏刀具或使机床过度磨损的风险,同时最大限度地延长刀具寿命。

为了实现这些目标,iMachining 技术使用先进的专利算法生成平滑的切线刀具路径,再加上匹配条件,共同保持刀具上的受力和热负载恒定,同时以高切削速度和比标准切削更深的切深 (接近 4 倍直径) 切削薄切屑。

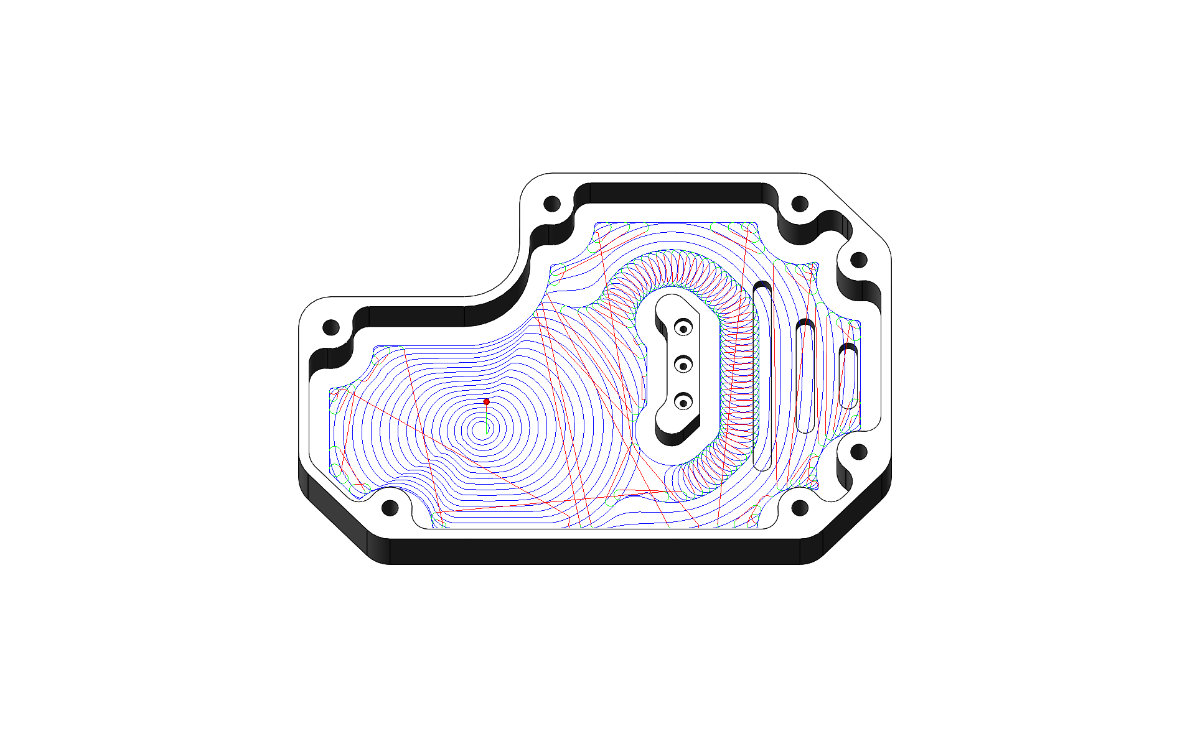

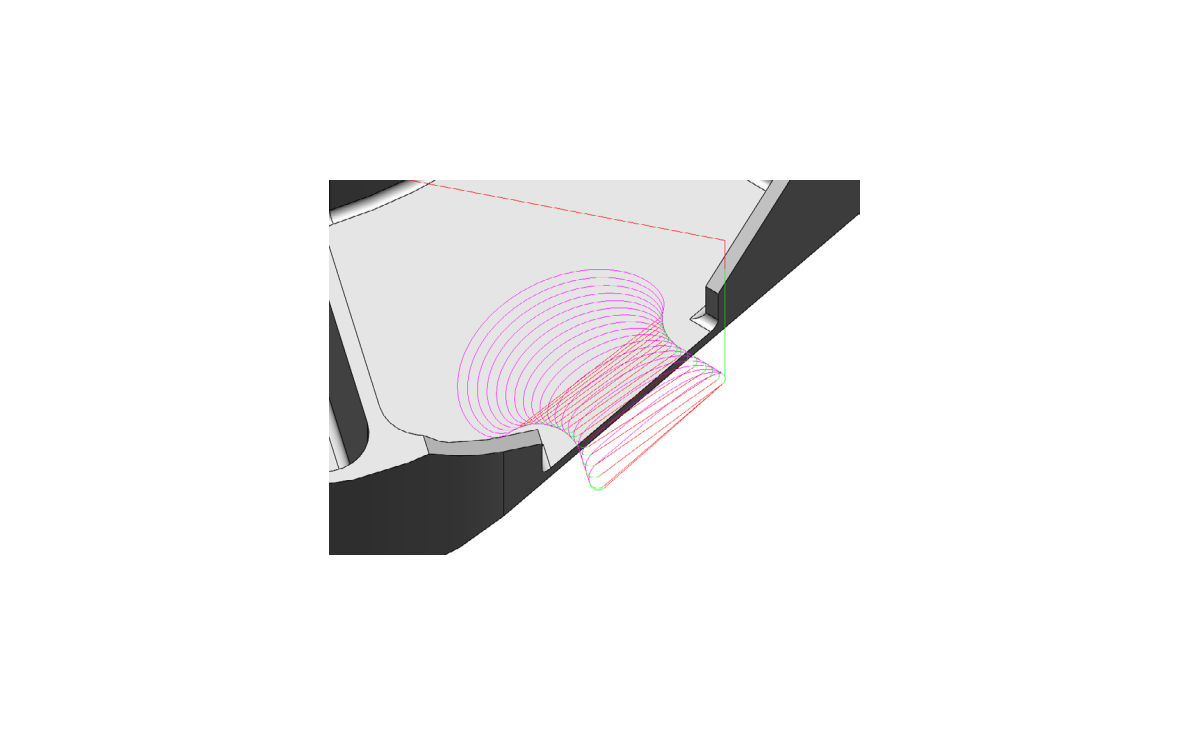

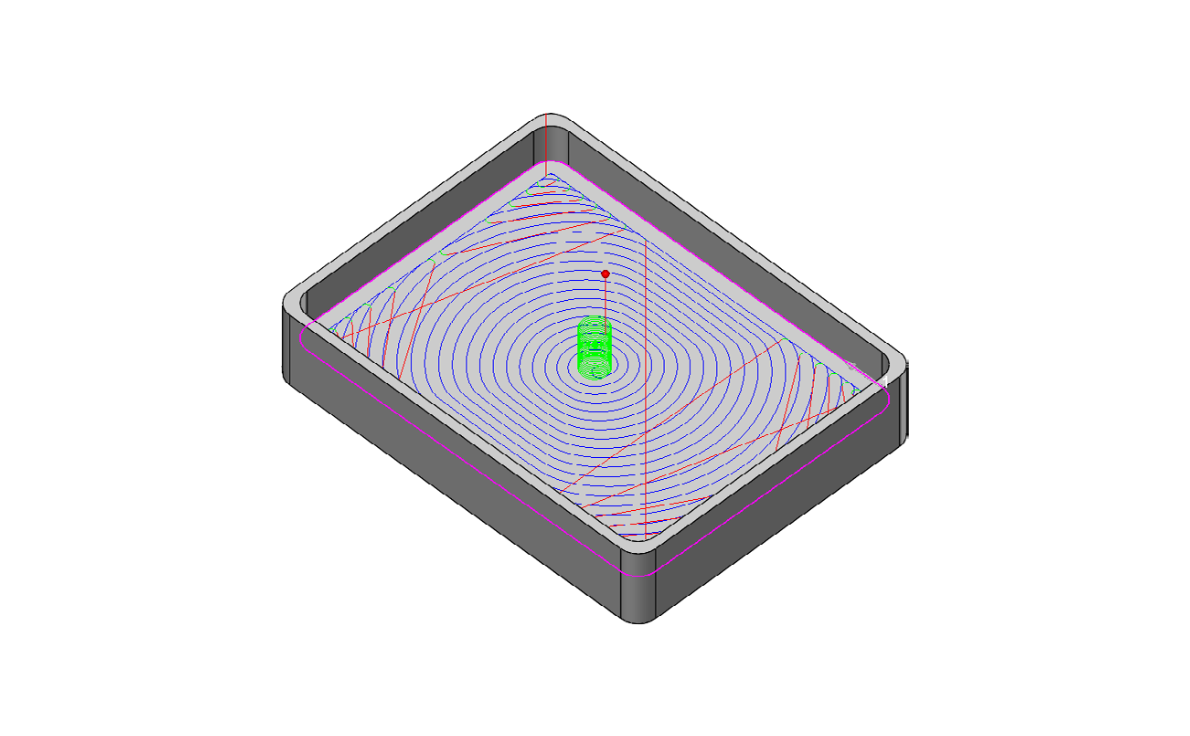

iMachining 刀具路径

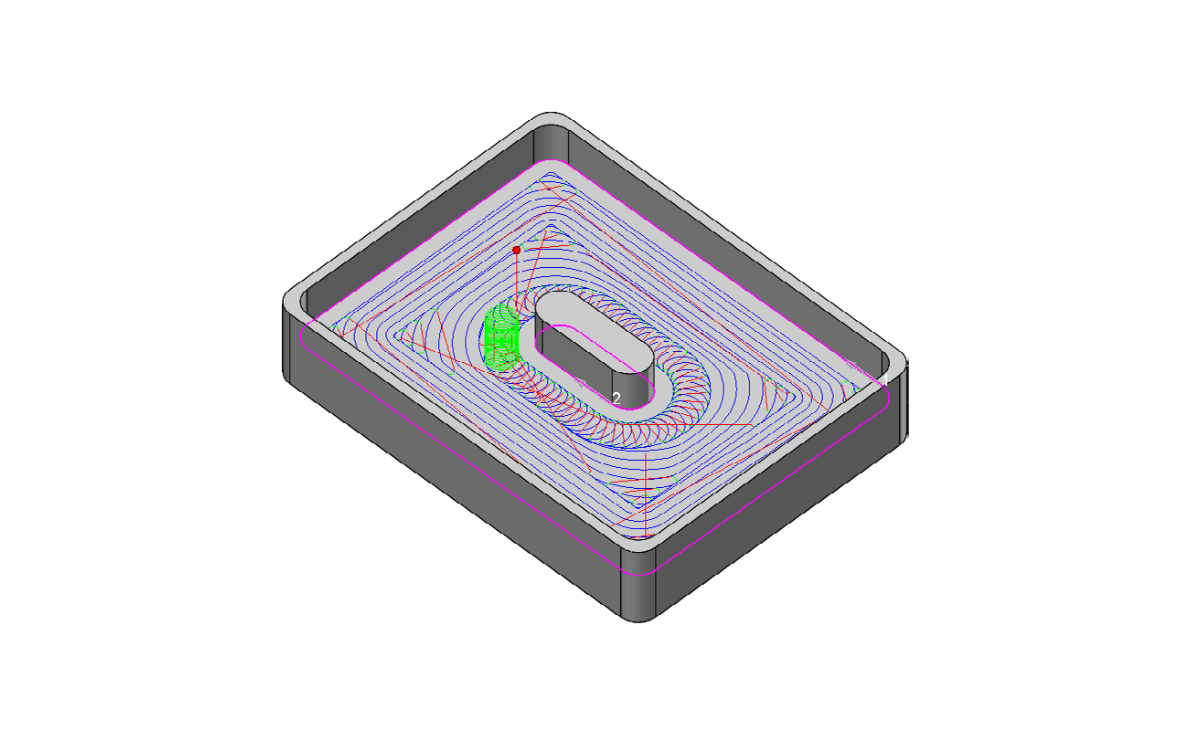

iMachining 生成仿形螺旋刀具路径,这些刀具路径从侧壁区域的某个中心点向外螺旋,逐渐采用并接近外壁轮廓的形状,或者从开放区域的外轮廓向内螺旋到岛屿的某个中心点或内轮廓。因此,iMachining 设法通过单个连续螺旋切削不规则形状的区域。

为了加工狭窄的通道、分离的通道和狭窄的角落,iMachining 使用专有的恒定负载单向刀具路径。

在一些形状太不规则而无法用单个螺旋完全去除的开放区域,使用专有的拓扑分析算法和通道将该区域细分为几个大的不规则形状的子区域,然后通过合适的仿形螺旋加工每个子区域,实现了 80% 以上的体积由螺旋刀具路径加工。螺旋刀具路径的材料去除率 (MRR) 比单向刀具路径高出 50% 至 100%,并且 iMachining 拥有业内唯一一种在刀具上保持恒定负载的刀具路径,因此它实现了在行业中最高的 MRR。

iMachining 还会在精加工 2.5D 特征时自动执行优化的刀具路径。精加工刀具路径通过智能刀具运动分几个连续步骤进行,所有这些都需要大量编程,使用传统加工方法难以实现。由于其高度系统化的精加工方法和致力于消除过度接触,iMachining 技术能够进一步延长刀具寿命。

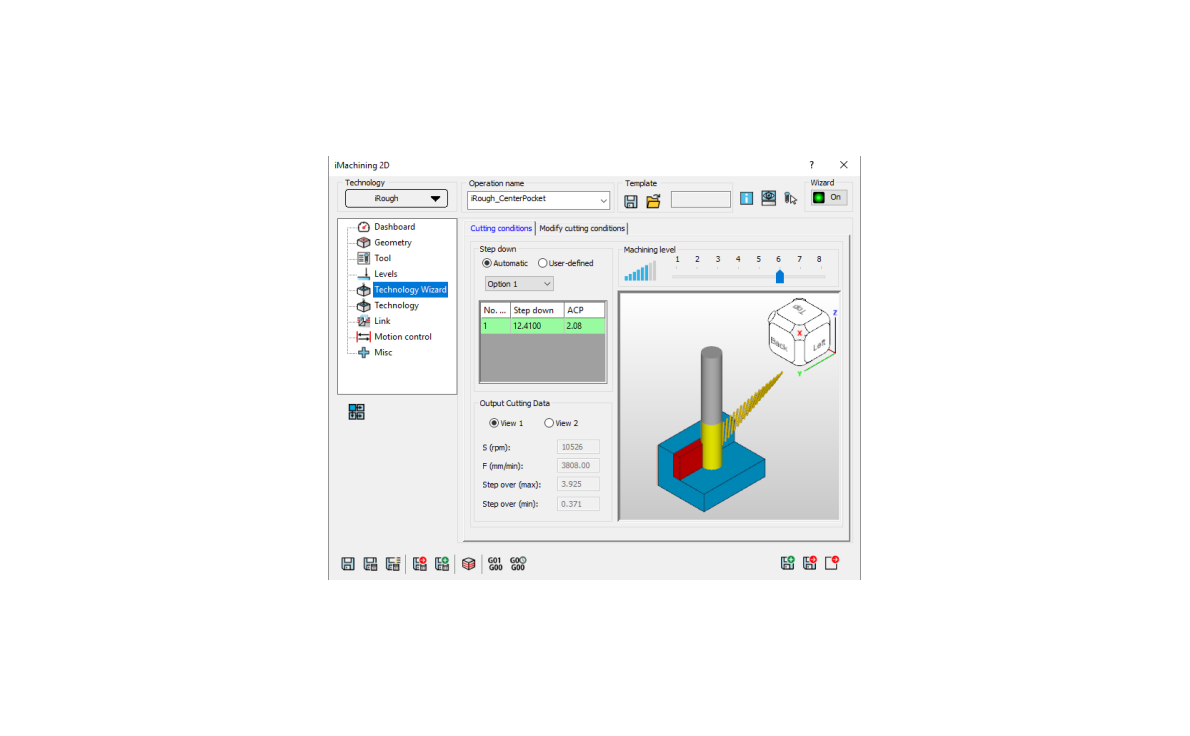

iMachining 工艺向导

iMachining 系统的一个重要部分是根据工件和刀具的机械性能计算进给、主轴转速、轴向切削深度、切削角度和 (未仿形) 切屑厚度的同步值,同时保持在机床能力的范围内 (最大进给和主轴转速、功率和刚性)。负责这些计算的 iMachining 工艺向导为用户提供了选择最适合特定机床和设置条件及其生产要求 (数量、进度和刀具成本) 的加工强度级别的方法。

工艺向导执行的另一项关键任务是动态调整进给,以补偿动态变化的切削角度 – 仿形螺旋的副产品,从而实现刀具上的恒定负载,再次最大限度地延长刀具寿命。

2. CAM-零件 定义

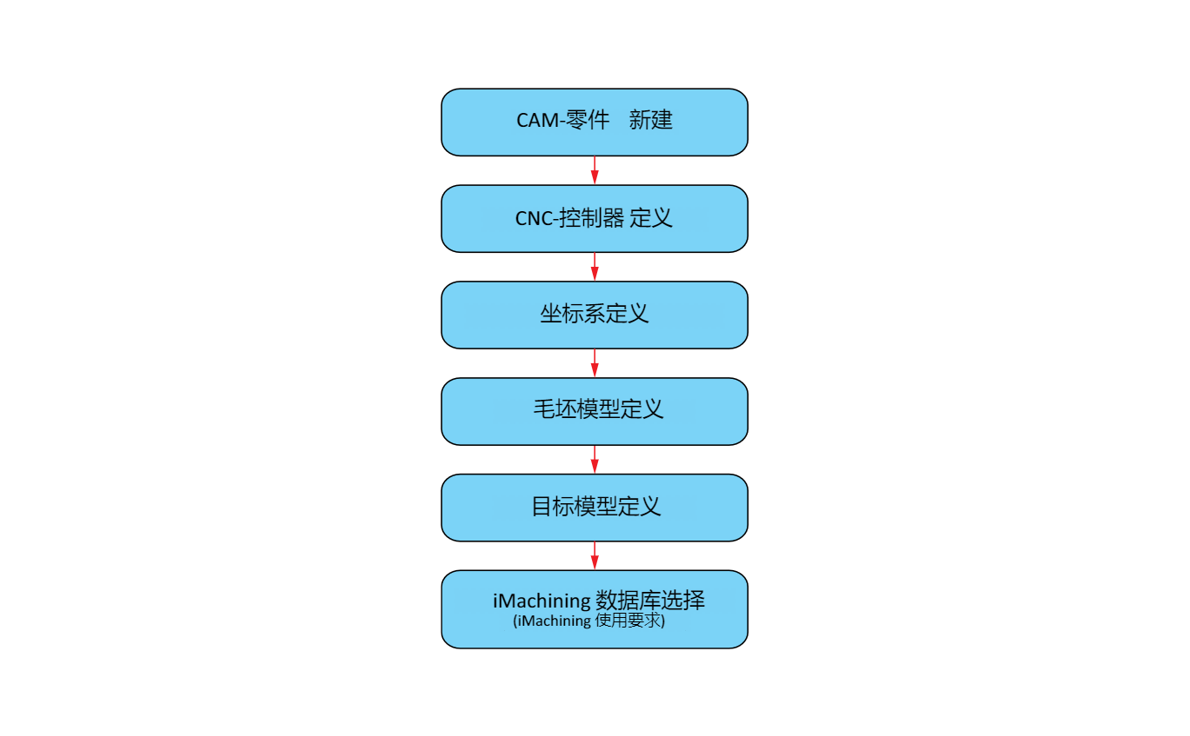

SolidCAM 中的 CAM-零件 定义过程包括以下阶段:

CAM-零件 新建: 根据默认的 SolidCAM 设置,自动定义 CAM-零件 名称和位置;SolidCAM 使用 SOLIDWORKS 模型的名称并将其存储在模型文件目录中。但是,如果你选择在 SolidCAM 设置中禁用相关的 CAM-零件 选项,则可以手动定义它们。在此阶段,SolidCAM 定义了必要的系统文件和文件夹 (扩展名为 *.prt 的非压缩 CAM-零件),以分配存储 SolidCAM 数据的位置。扩展名为 *.prz 的压缩 CAM-零件,SolidCAM 数据包含在使用 ZIP 技术的 CAM-零件 文件中。

CNC-控制器 定义: 选择 CNC-控制器 是必要的步骤。控制器类型影响坐标系定义和几何定义。

坐标系定义: 你必须定义坐标系 – CAM-零件 所有加工操作的原点。

毛坯模型定义: SolidCAM 使你能够在开始加工 CAM-零件 之前定义表示工件初始状态的毛坯。

目标模型定义: SolidCAM 使你能够定义表示加工后 CAM-零件 最终形状的目标。

iMachining 数据库选择: 你必须定义参数并选择你的机床和工件材料。iMachining 需要这些数据,自动计算切削条件。

入门的练习说明了在 SolidCAM 中定义了 CAM-零件 和 iMachining 操作的完整过程。建议完成这些阶段,以了解如何构建 CAM-零件 特征以及如何定义和验证操作。

Exercise #1: CAM-零件 定义

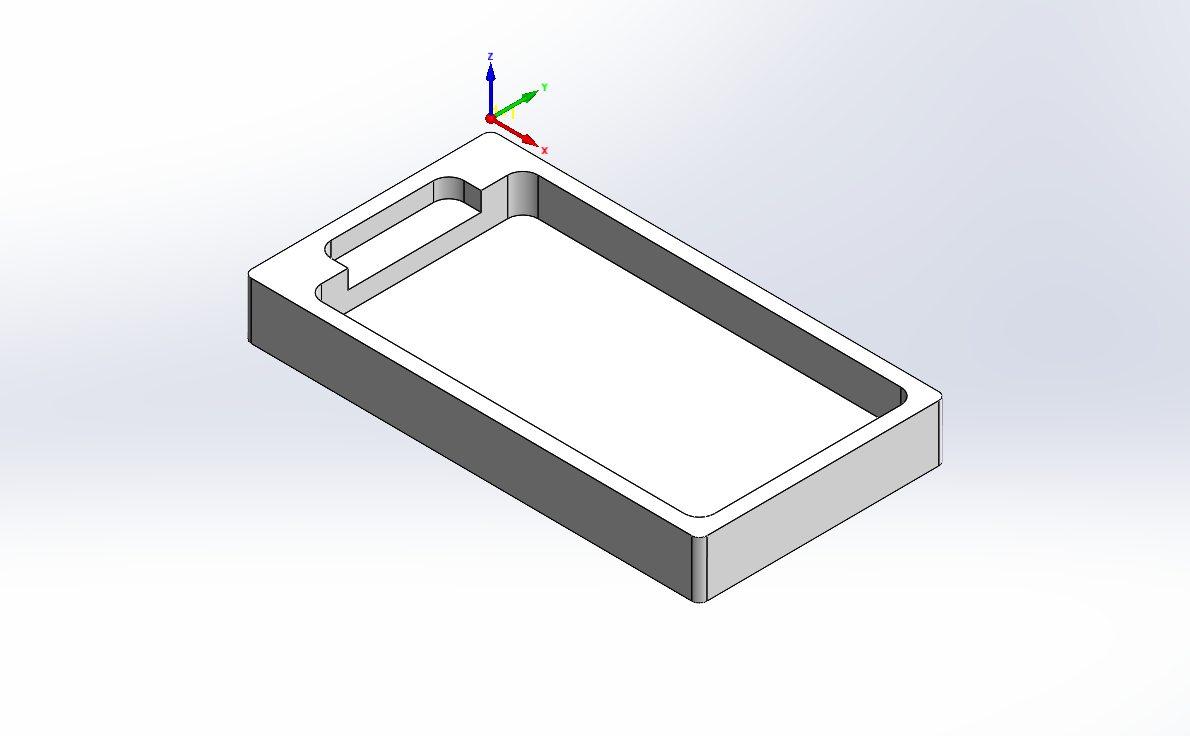

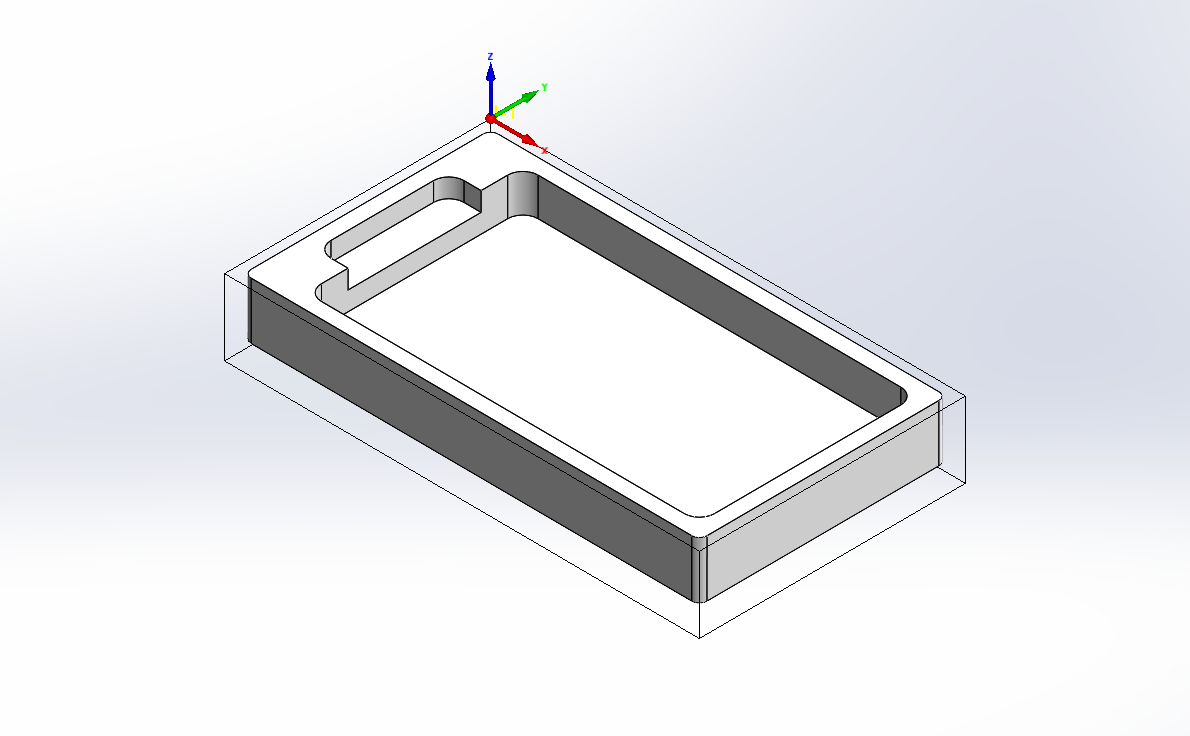

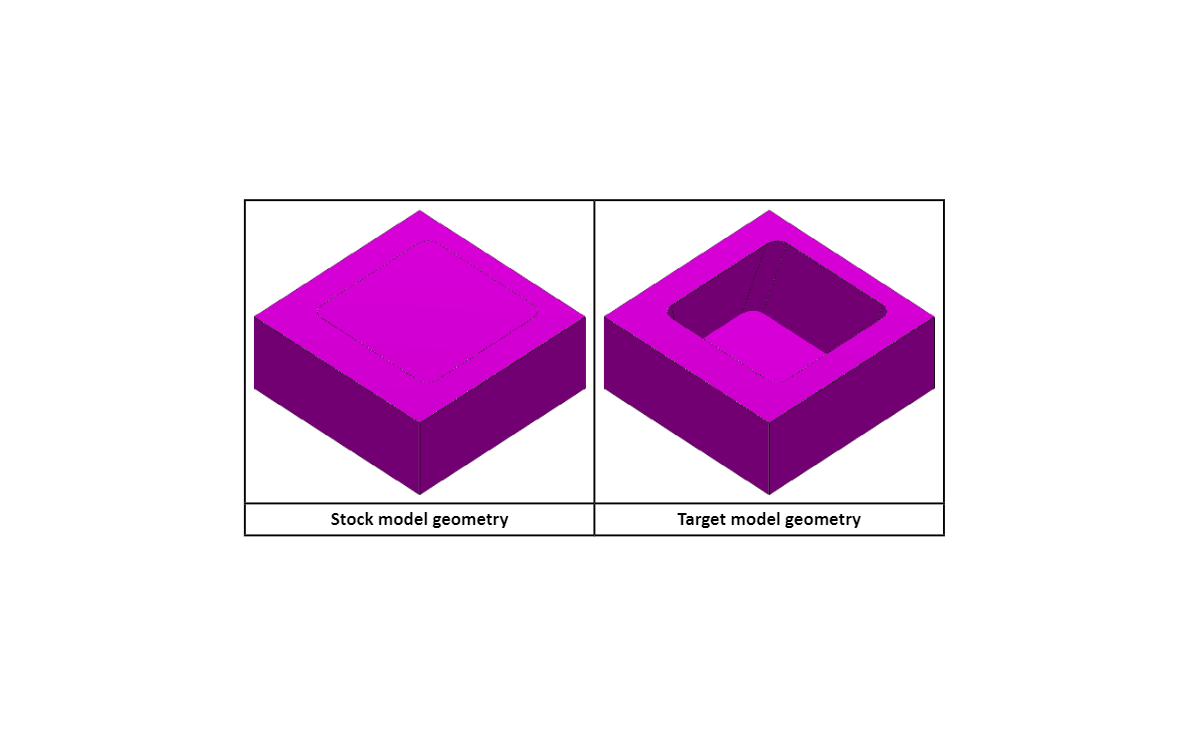

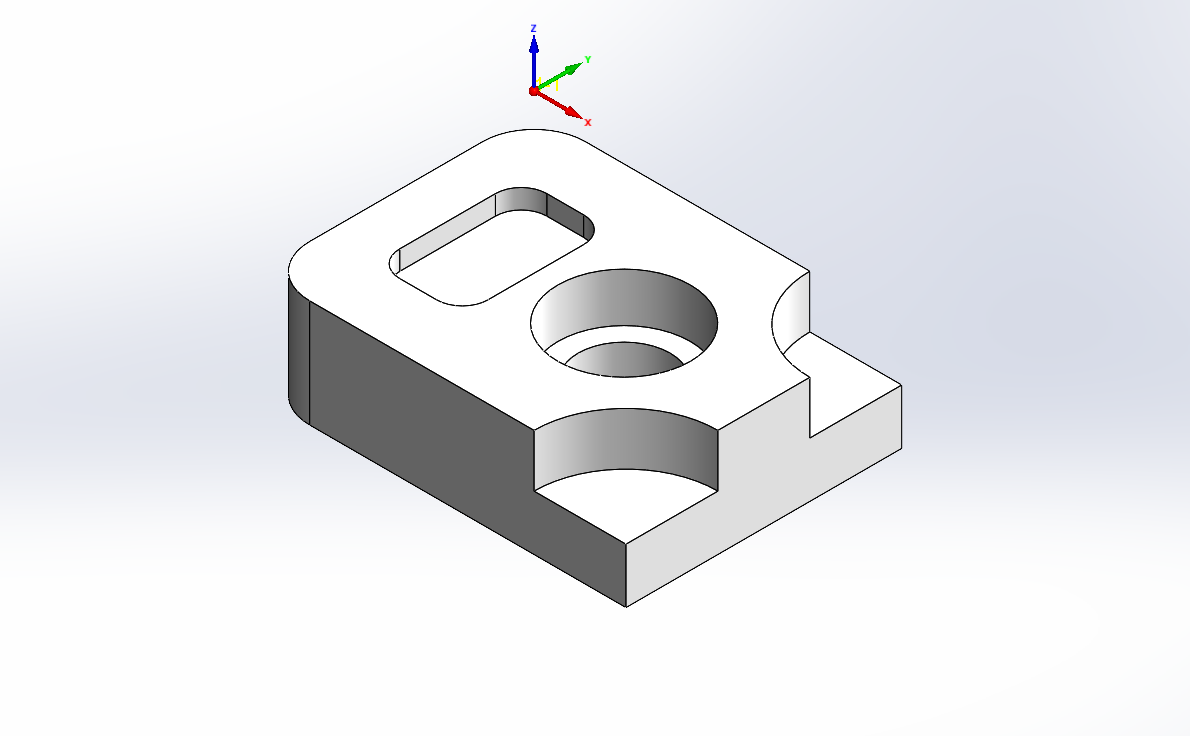

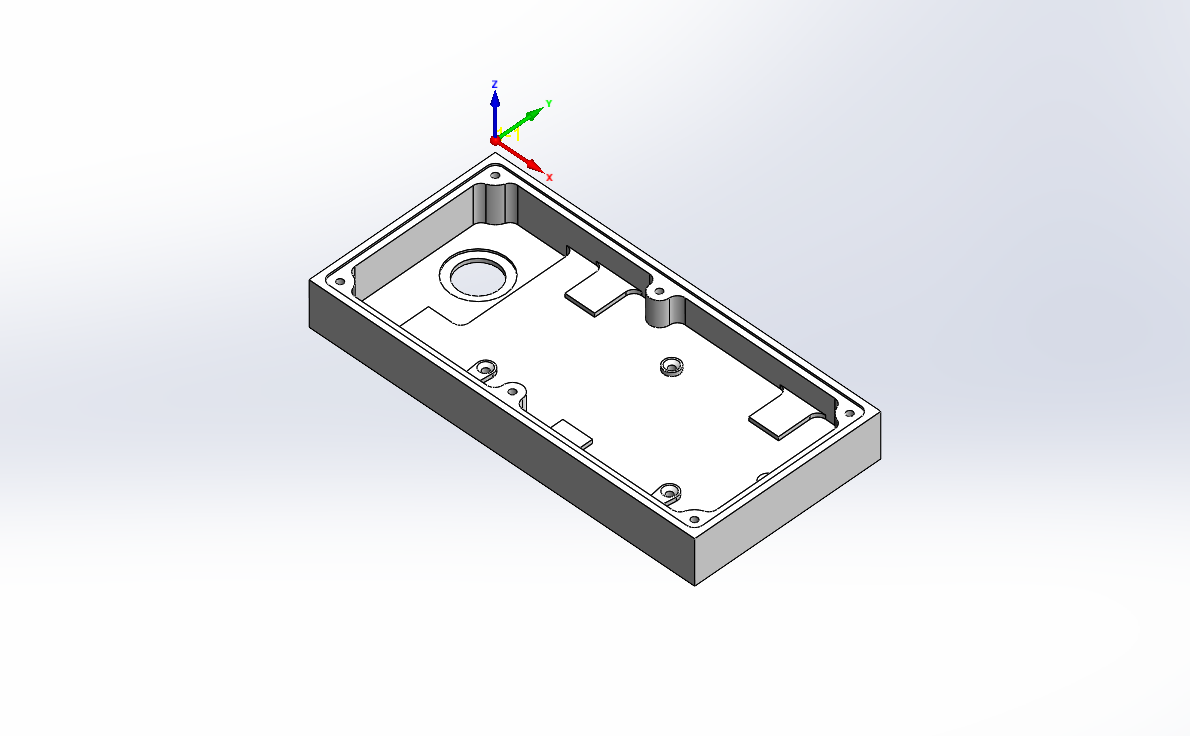

在本练习中,将为所示的 SOLIDWORKS 模型创建 CAM-零件。你必须定义零件加工所需的坐标系以及毛坯和目标模型。

在 CAM-零件 定义过程中,你还必须定义 iMachining 数据,其中包括定义参数和选择你将要使用的机床以及制造 CAM-零件 的工件材料。所有这些信息都存储在 CAM-零件 中。

在本练习中创建的 CAM-零件 将在 Exercise #2 中使用。CAM-零件 的创建将在 Exercises #3 和 4 中得到加强。所有其他练习将使用已创建的具有所需定义的 CAM-零件。CAM-零件 以压缩模式保存。

在你开始编程 CAM-零件 时,你必须决定要使用的工件,确定达到最终零件形状的操作的数量和类型。在本课程中,主要使用 iMachining 完成零件编程。

本练习和所有后续练习中,毛坯由 3D 模型选择定义,因为已经有一个表示工件初始状态的实体,这是毛坯模型定义的推荐方法。

在 CAM-零件 定义过程中,你还必须决定要使用哪种类型的数控机床 (3-, 4- or 5-Axis)。本练习和所有后续练习中,使用 3-Axis 机床加工。使用这种数控类型的机床,可以使用单个定位,加工零件的所有必需特征。

执行以下步骤新建和定义 CAM-零件:

- 加载 SOLIDWORKS 模型

- 新建和定义 CAM-零件

- 定义加工坐标系

- 定义毛坯模型

- 定义目标模型

- 定义 iMachining Data

- 保存 CAM-零件 数据

- 关闭 CAM-零件

3. iMachining 操作概述

SolidCAM 提供 2 种类型的 iMachining 操作,每一种都支持以下类型的加工策略 (或 iMachining 策略中的工艺) :

在 SolidCAM 中,iMachining 操作定义了你希望如何加工。在制造过程中,通常使用多种操作和各种工艺生产工件。如前所述,主要使用 iMachining 操作定义本课程中的零件加工。

iMachining 操作通常可能非常复杂,但它始终使用 1 个切削刀具或在多刀具工艺的情况下使用多个切削刀具执行 1 个或多个几何的加工。操作刀具运动在指定的加工级别集内执行。

iMachining 操作类型及其工艺以及 iMachining 2D 和 iMachining 3D 的几何要求,如下所述。

iMachining 2D 操作

与传统 2D 高速铣削策略相比,iMachining 2D 操作通过超级简化的操作定义过程及其基于知识的工艺向导,显著减少了编程时间。此外,每个 iMachining 2D 操作都可以通过其独特的仿形螺旋和恒定负载单向刀具路径节省高达 70% 的加工时间。iMachining 2D 操作使你能够执行特定于所选工艺类型的加工任务。

iMachining 2D 工艺类型

iMachining 2D 工艺类型决定了 iMachining 2D 操作的功能、某些参数和选项的可用性以及生成的刀具路径。

iMachining 2D 工艺类型执行的任务如下:

粗加工_ 定义了粗加工操作,快速移除大量材料,从而产生接近所需最终形状的几何。

多刀具 (默认类型)_ 定义了使用多刀具的相关操作的优化次序,所有刀具都可在单个界面中进行编辑。每个刀具执行粗加工或残料粗加工以及任何选定的精加工选项。

粗加工+精加工_ 定义了优化的粗加工和精加工操作,使用一个刀具执行整个区域的粗加工和精加工。这种类型适用于软材料的原型设计和加工。

残料加工_ 定义了优化的残料加工操作,移除先前粗加工或残料粗加工操作未加工的材料。

精加工 _ 定义了优化的精加工操作,移除先前粗加工、残料加工或精加工操作未加工的材料。这种类型适用于大量运作和硬质材料的加工,其中首选单独的刀具 (与粗加工刀具尺寸相同) 精加工底部和侧壁。

粗加工、残料加工和精加工操作可以根据你的需要单独定义。多刀具、粗加工+精加工和精加工工艺独立提供组合功能,可以简化编程的总体任务并实现加工过程的自动化;使用多刀具或一系列精加工操作,你可以使用多个连续较小的刀具执行精加工。这种精加工后精加工功能可以计算任何残料,并仅加工先前刀具无法到达的必要区域;有关 2.5D 铣削,iMachining 2D 工艺类型旨在满足你的所有生产要求。

iMachining 2D 几何要求

iMachining 2D 可以编程 SOLIDWORKS 的大多数特征。所有特征中,加工几何被视为封闭、开放或半开放 (包含开放边缘) 的型腔;iMachining 2D 操作中,几何定义基本上需要使用通过选择 CAD 要素 (如模型面或边线) 定义的链几何。根据选择并结合实体模型数据,iMachining 特征识别技术可以检测和定义零件的可加工特征。使用链几何,生成的刀具路径能够生产出精确到初始 CAD 模型的最终工件。

以下是 iMachining 2D 几何 (使用 SolidCAM 的标准链结方法定义) 和加工每个几何的刀具路径技术的一些简单示例。

封闭型腔: 在本例中,加工几何被定义为型腔轮廓上的单个封闭链结。iMachining 工艺使用来自操作的螺旋数据进入型腔,然后是仿形螺旋到外边缘和角落处的摆线状刀具路径。

含有岛屿的封闭型腔: 在本例中,加工几何被定义为 2 个封闭链结_ 型腔轮廓定义了第 1 个链结,内部岛屿轮廓定义了第 2 个链结。iMachining 工艺使用来自操作的螺旋数据进入型腔,然后用岛分离将岛屿与剩余区域分开,然后可以在外壁生成仿形螺旋。

含有进入几何的封闭型腔: 在本例中,加工几何被定义为 2 个链结_ 型腔轮廓定义了第 1 个封闭链结,内部轮廓 (标记为开放) 定义了第 2 个链结。进入几何被认为是在先前操作中加工的预切削区域。该刀具在开放区域内执行竖直进入,并且在型腔的外壁上生成一个仿形螺旋。

含有进入孔和 2 个岛屿的型腔: 在本例中,加工几何被定义为多个封闭链结_ 型腔轮廓定义了首个链结,内部岛屿轮廓定义了其余链结。iMachining 使用操作中的预钻孔数据进入型腔,刀具在预钻孔内执行螺旋斜向,底部必须首先平齐至型腔底部上的钻孔点。开始仿形螺旋,2 个岛屿分开,最终的仿形螺旋生成到型腔的外壁。

开放型腔: 在本例中,加工几何被定义为型腔轮廓上的单个链结 (标记为开放),刀具从外部接近并在开放链结处加工。从外边缘开始,使用摆线状刀具路径移除角落,直到可以生成仿形螺旋,向内瓦解到型腔的中心点。

含有岛屿的开放型腔: 在本例中,加工几何被定义为 2 个链结_ 型腔轮廓定义了第 1 个链结 (标记为开放),内部岛屿轮廓定义了第 2 个封闭链结。刀具从外部接近并在岛屿上以仿形螺旋向内切削。一个岛屿被岛分离隔开,剩余的区域在第 2 个岛屿上切削并生成最终的仿形螺旋之前,用摆线状的切入清除。

含有岛屿和 1 个开放边缘的半开放型腔: 在本例中,加工几何被定义为 2 个链结_ 型腔轮廓定义了第 1 个链结 (边缘标记为开放),内部岛屿轮廓定义了第 2 个封闭链结。刀具从外部接近并通过开放边缘进入。在到达岛屿之前使用摆线状刀具路径,在那里它被岛分离隔开,因此可以生成仿形螺旋以移除剩余材料。

含有 2 个开放边缘的半开放型腔: 在本例中,加工几何被定义为型腔轮廓上的单个链结 (边缘标记为开放)。刀具从外部接近材料并通过其中一个开放边缘进入。iMachining 使用分离通道将侧壁与大部分材料分开,然后通过仿形螺旋将其移除。

可以在 SC_IM2D_GEOMETRIES.prz 中查看更多类似示例。

Exercises #2 到 6 说明了 iMachining 2D 操作的使用和各种 iMachining 2D 几何的定义。

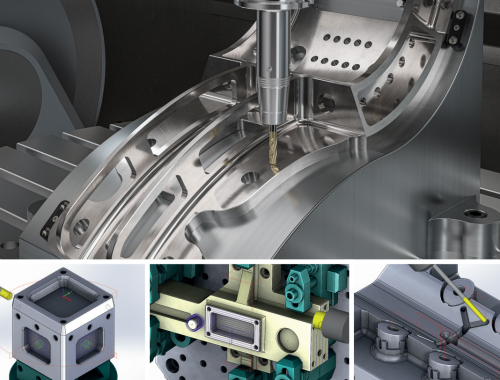

iMachining 3D 操作

与传统 3D 高速铣削策略相比,iMachining 3D 操作通过超级简化的操作定义过程及其基于知识的 iMachining 2D 工艺向导相结合,显著减少了编程时间。除了节省编程时间外,每个 iMachining 3D 操作都可以节省高达 90% 的加工时间。

可以定义单个 iMachining 3D 操作,执行整个 3D 零件的粗加工和残料粗加工。所有需要移除的体积都被细分为铣削区域。使用复杂的分析算法确定切深 (粗加工) 和递升 (残料粗加工) 刀具路径走刀的最佳次序。通过实现其独特的局部加工功能,iMachining 3D 能够消除几乎所有的退刀和长位置移动。

iMachining 3D 凭借其全深度切深、智能逐步递升和智能定位,实现了模具、复杂 3D 零件和 3D 结构零件的粗加工、残料粗加工和半精加工的最短周期时间。iMachining 3D 操作使你能够执行特定于所选工艺类型的加工任务。

iMachining 3D 工艺类型

iMachining 3D 工艺类型决定了操作的功能、某些参数和选项的可用性以及生成的刀具路径。

iMachining 3D 工艺类型执行的任务如下:

3D 通用 (默认类型)_ 定义了通用形状 3D 零件的粗加工、残料加工和半精加工操作。

3D 结构 _ 定义了 3D 结构零件的粗加工或残料加工。

iMachining 3D 还支持多刀具功能,3D 通用工艺可以使用多个刀具执行一系列相关的粗加工、残料加工和半精加工任务。同样,3D 结构工艺可以使用多个刀具执行一系列相关的粗加工和残料加工任务。

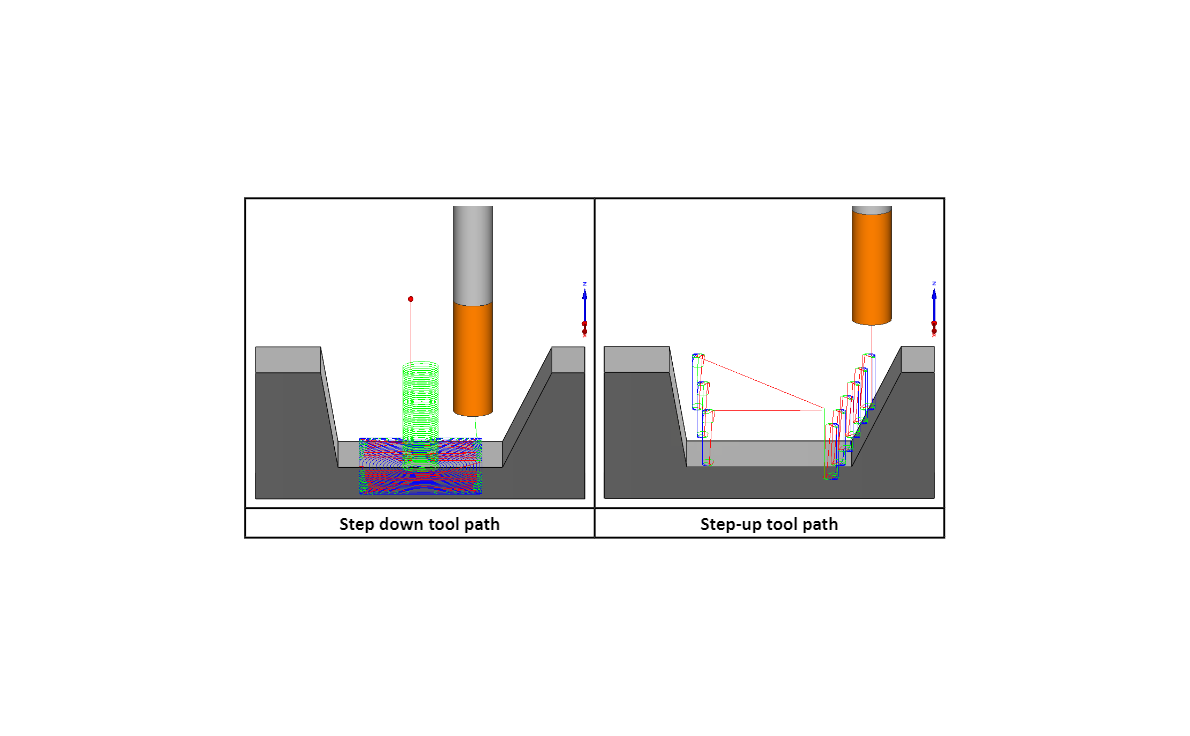

在达到当前区域的最终可到达深度 (通过当前刀具) 后,然后在递升切削模式下生成残料粗加工刀具路径,以移除通用形状 3D 零件 (3D 通用) 的倾斜曲面上或 3D 结构零件 (3D 结构) 的较高高度表面上的所有残料。

目前,iMachining 3D 与其他 SolidCAM 技术结合使用执行精加工,可为你的所有零件提供完整的加工解决方案。如使用 3D HSM 精加工模具和复杂 3D 零件,或使用 iMachining 2D 精加工 3D 结构零件。在完全使用 iMachining 3D 执行零件的粗加工后,甚至可以使用 iMachining 2D 执行任何 2D 底部和侧壁表面的精加工。

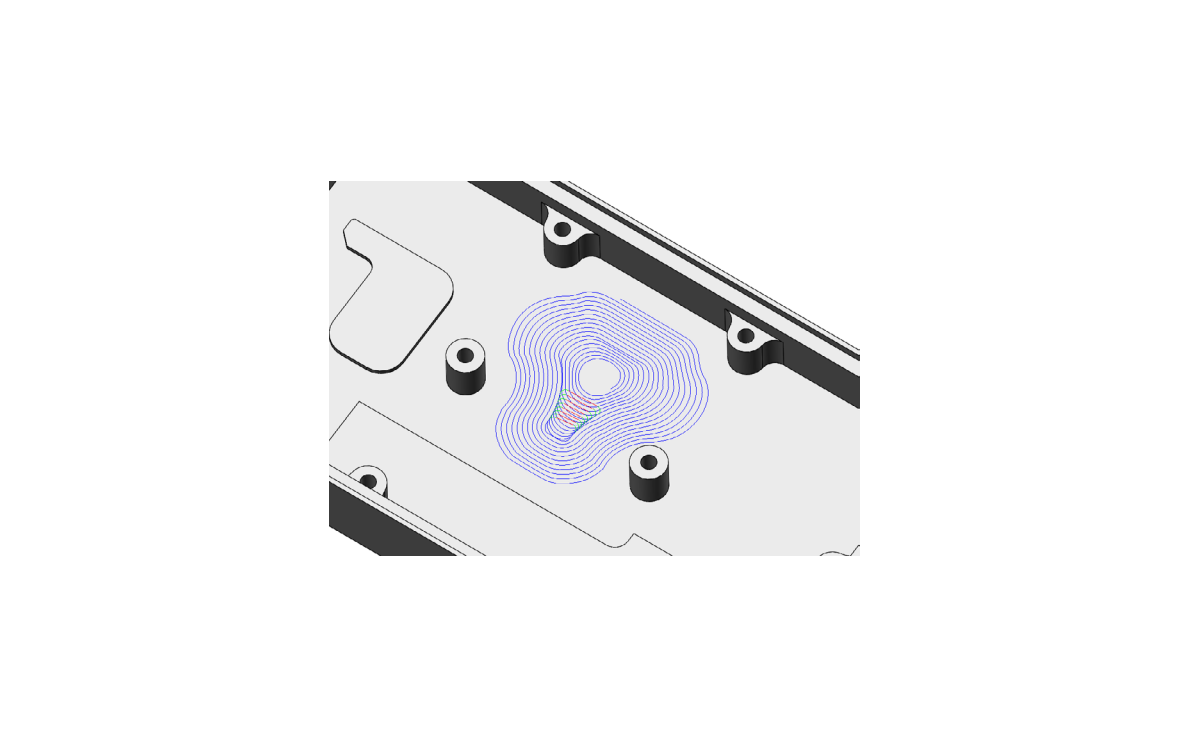

iMachining 3D 几何要求

目标实体模型将自动选取 iMachining 3D 几何。iMachining 3D 分析目标模型并识别其所有特征和深度,而无需链结拾取或指定特征信息,如型腔深度等。然后,所有需要移除的体积块被细分为铣削区域。生产零件使用的第一个 iMachining 3D 操作将为每个单独的铣削区域生成粗加工刀具路径,以厚高度切片 (下切) 生成粗加工刀具路径,然后在薄高度切片 (递升切削) 中生成残料粗加工刀具路径。逐步下切和逐步递升次序对一个区域重复,直到最后一个区域完成。

为了自动选取目标实体模型,必须在 CAM-零件 定义中定义目标模型。定义毛坯模型也很重要,因为生产零件使用的第一个 iMachining 3D 操作不仅使用目标实体模型,而且还使用毛坯初始实体模型作为输入。

iMachining 3D 还可在仅切削残料模式下工作,这使其能够利用先前操作中的更新毛坯模型 (USM) 或铸件或锻造零件的 3D 模型作为当前操作的初始毛坯模型的输入。在计算刀具路径期间,毛坯模型会根据每次切削移动动态更新,从而在加工过程的每个阶段反映剩余毛坯的确切形状,因此不会浪费时间在空切削上。在 3D 模型几何中,SolidCAM 生成并使用初始 CAD 模型的小平面表示。由此产生的刀具路径能够生产与小平面模型一致的最终工件。

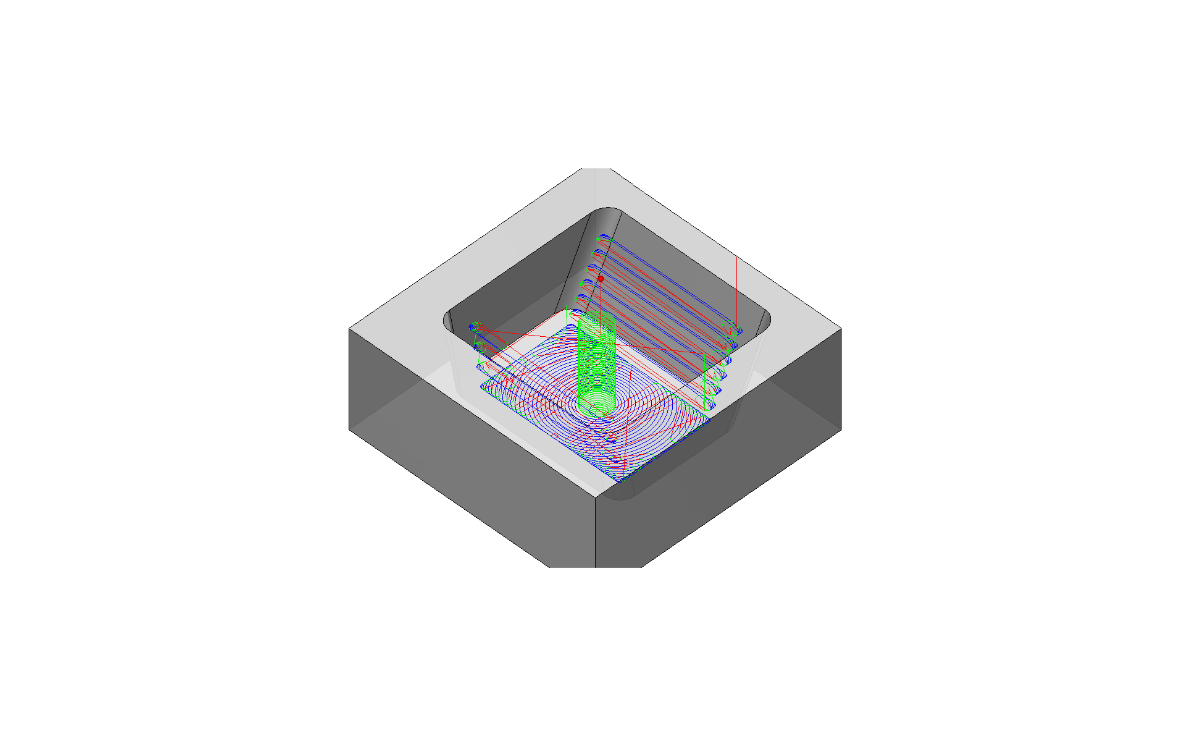

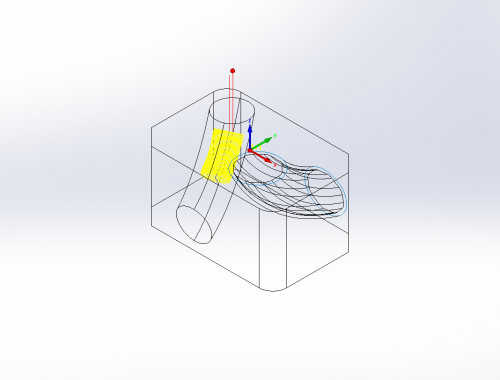

以下显示 iMachining 3D 中几何定义的一个简单示例。

初始毛坯实体模型和目标实体模型定义了加工几何。以下说明了使用加工几何的 iMachining 3D 刀具路径技术。

iMachining 使用来自操作的螺旋数据进入型腔。向下到整个深度,刀具首先执行仿形螺旋,然后在角落中执行类似摆线状的刀具路径。然后通过薄高度切片 (递升切削) 生成粗加工刀具路径。在斜面上产生阶梯状效果,以移除残料。

为了更加清晰,以下显示的是 SOLIDWORKS 模型的剖视图,分别说明了粗加工和残料粗加工刀具以及相对表面之间的斜坡差异。默认情况下自动计算,iMachining 3D 操作通过根据每个单独表面的局部斜坡动态调整递升高度,在所有加工表面上生成并保持真实脊高。

可以在 SC_IM3D_GEOMETRY.prz 中查看上述示例,Exercises #7 和 8 说明了 iMachining 3D 操作的使用以及与 iMachining 3D 几何推荐的相关的 CAM-零件 精度设置的定义。

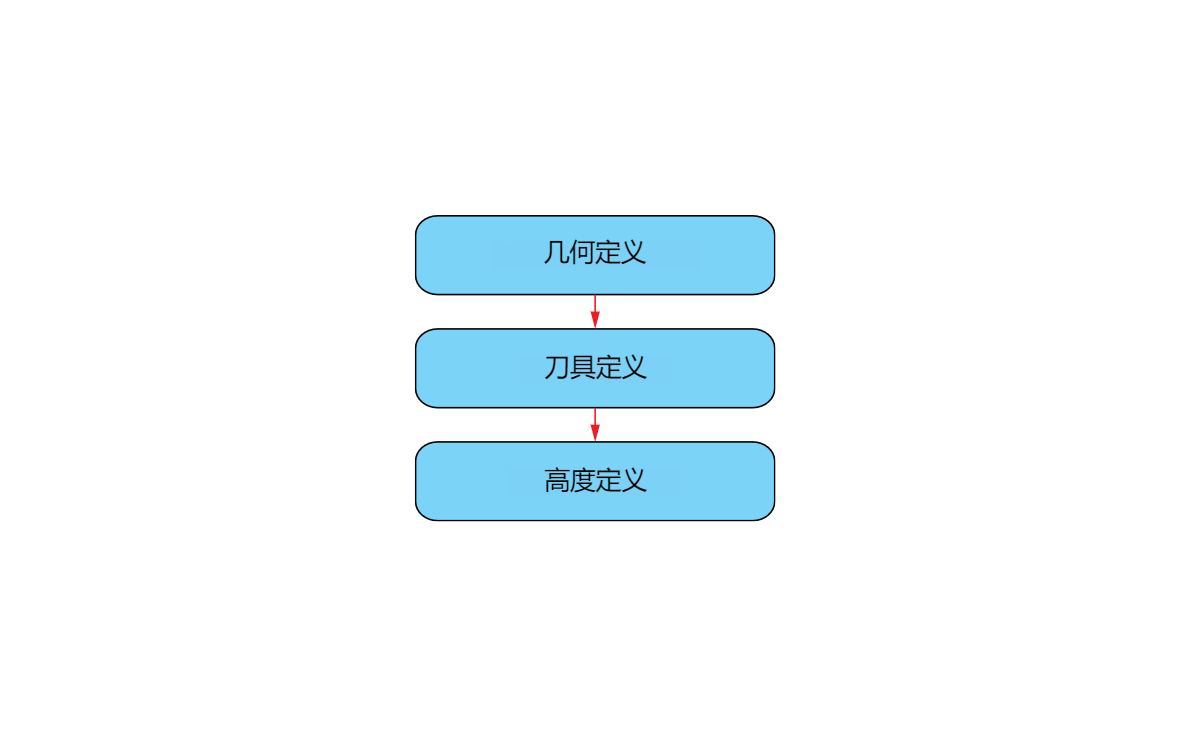

无论是 iMachining 2D 还是 iMachining 3D,定义一个操作的最低要求包括以下阶段:

几何定义告知 iMachining 技术你希望操作加工的内容和位置。

刀具定义由 iMachining 工艺向导及其他几个操作计算使用。

高度定义告知 iMachining 技术在哪些 Z 高度开始和结束操作加工。

iMachining 使用实体模型数据,因此在定义几何时会自动执行高度定义。只有在使用 SolidCAM 的标准链结方法时,需要定义加工高度。

定义了几何、刀具和高度定义,所有其他 iMachining 操作参数都会根据内置公式和算法自动计算值。许多参数之间存在相关性,这些参数由 iMachining 工艺向导管理,以提供计算的切削条件集。如果需要,可以根据你的熟练程度修改参数或定义其他选项。如果编辑了任何参数,则会动态更新相关参数的值,并自动同步切削条件。iMachining 3D 根据 iMachining 2D 和工艺向导的成熟算法生成刀具路径,因此 iMachining 操作对话框中显示的大多数参数在 2 种操作类型之间共享。

4. iMachining 2D 练习

Exercise #2: 简单零件粗加工

本练习使用在 Exercise #1 中创建的 CAM-零件,它说明了 iMachining 操作定义过程的简单性。

在本练习中,定义了操作的最低要求,并显示了 iMachining 工艺向导,其中提供了配置 Exercise #1 中加工情况的最佳计算切削条件集。还使用 SolidCAM 的标准链结方法演示了 3 种基本 iMachining 2D 几何,包括开放、封闭和半开放型腔。

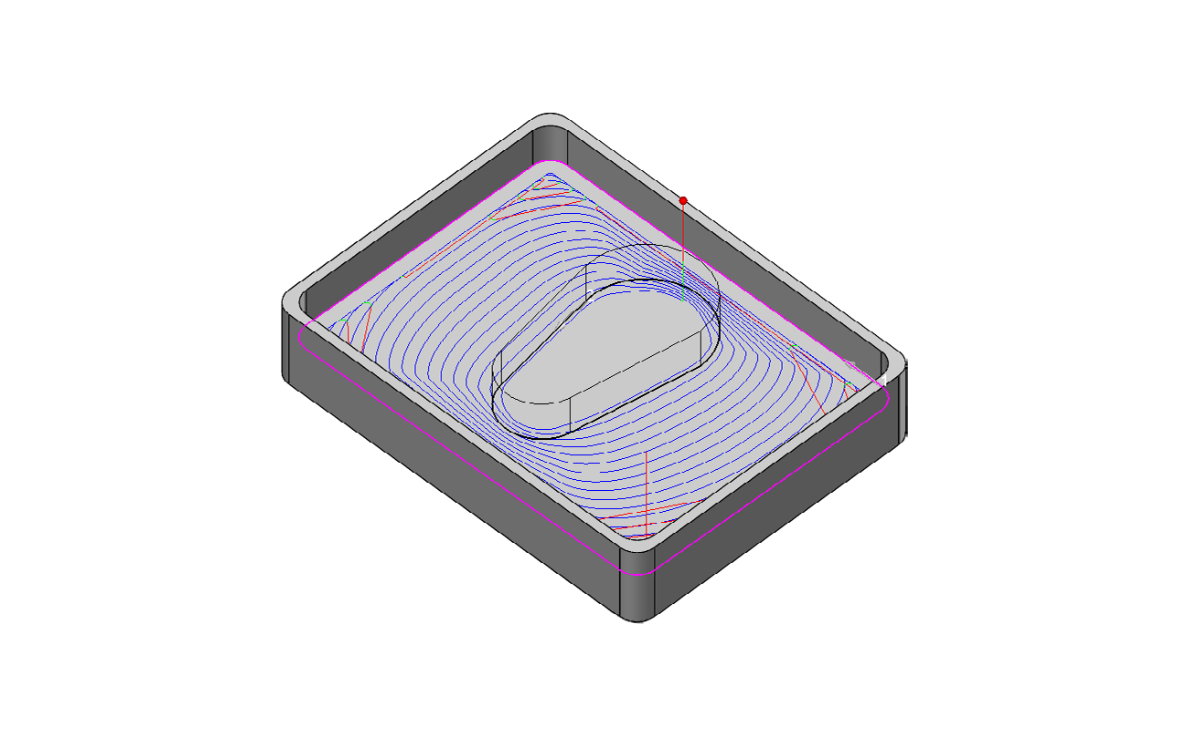

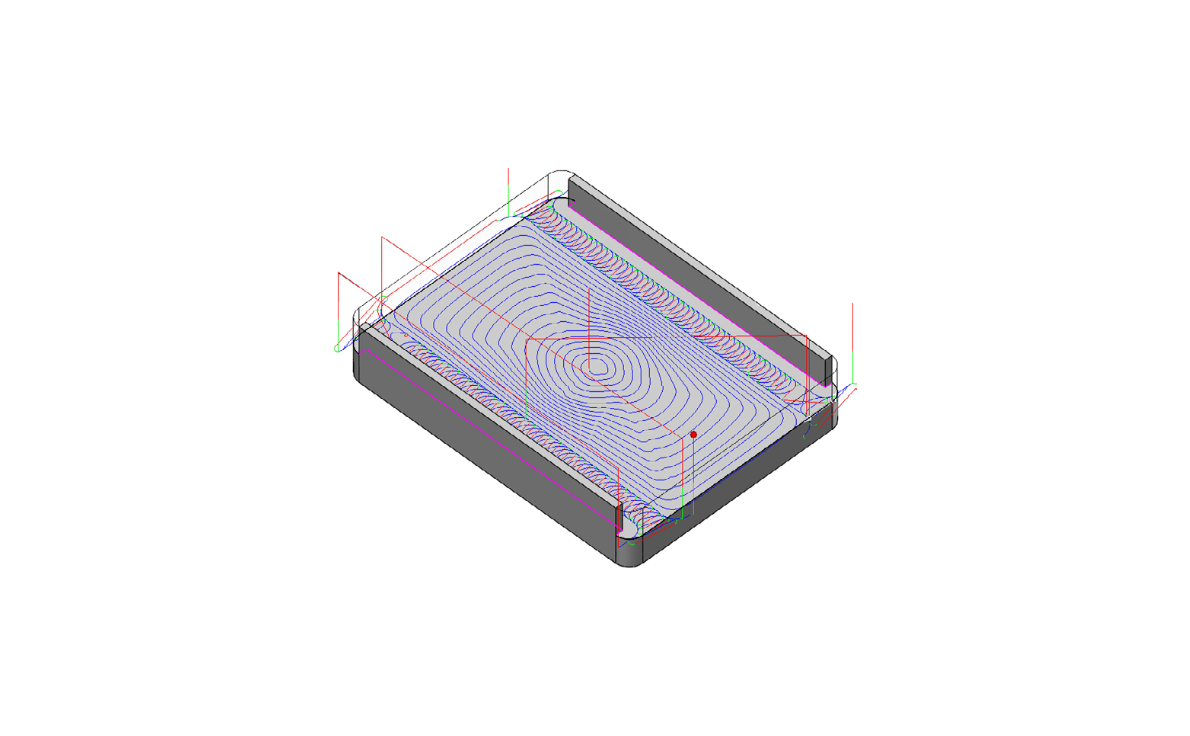

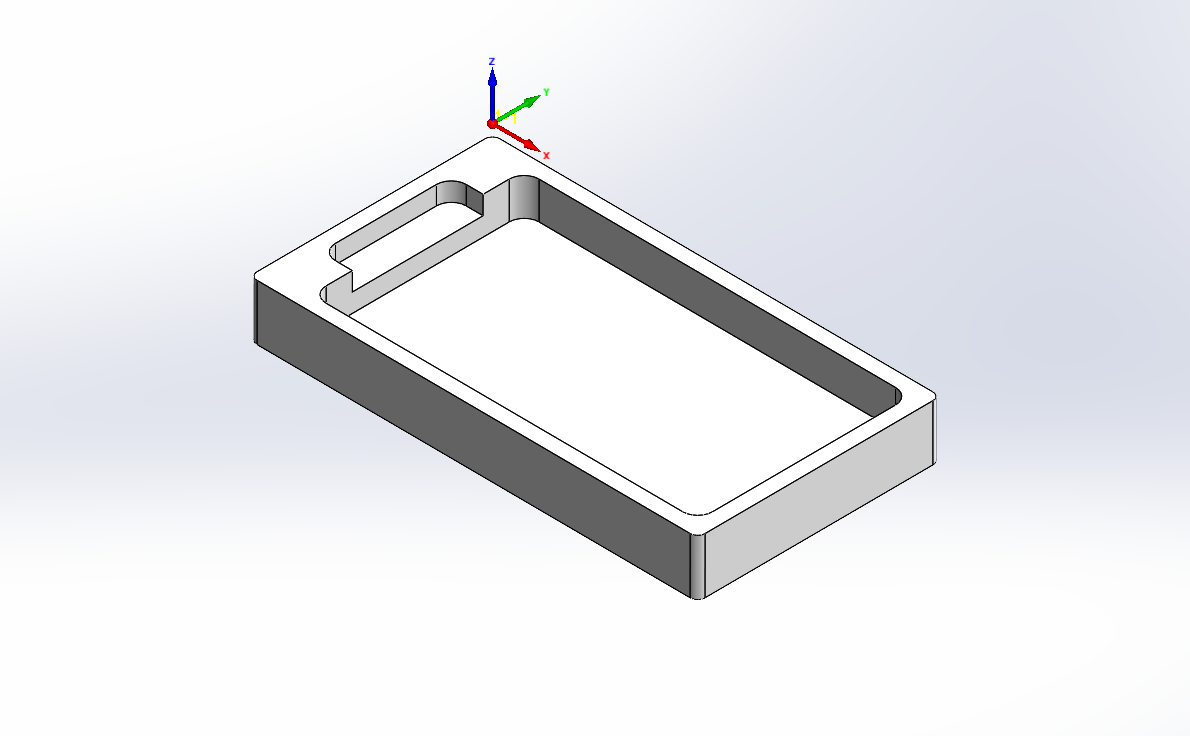

所示的 SOLIDWORKS 模型,定义了 3 个 iMachining 2D 操作执行外轮廓、中心型腔和型腔壁架特征的粗加工。

必须执行以下步骤以获得最终 CAM-零件:

- 加载在 Exercise #1 中新建的 CAM-零件

- 粗加工外轮廓

- 粗加工中心型腔

- 粗加工中心型腔

- 验证 iMachining 刀具路径并生成G代码

- 关闭 CAM-零件

Exercise #3: Electronic Box 粗加工+精加工

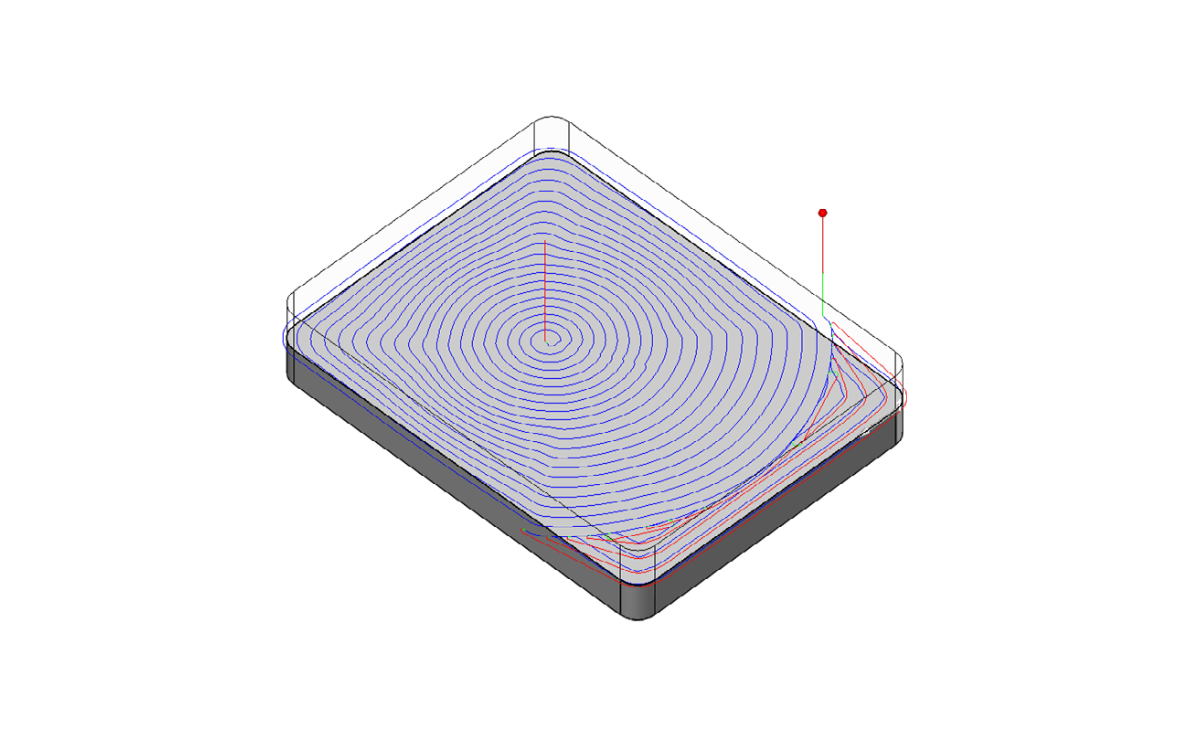

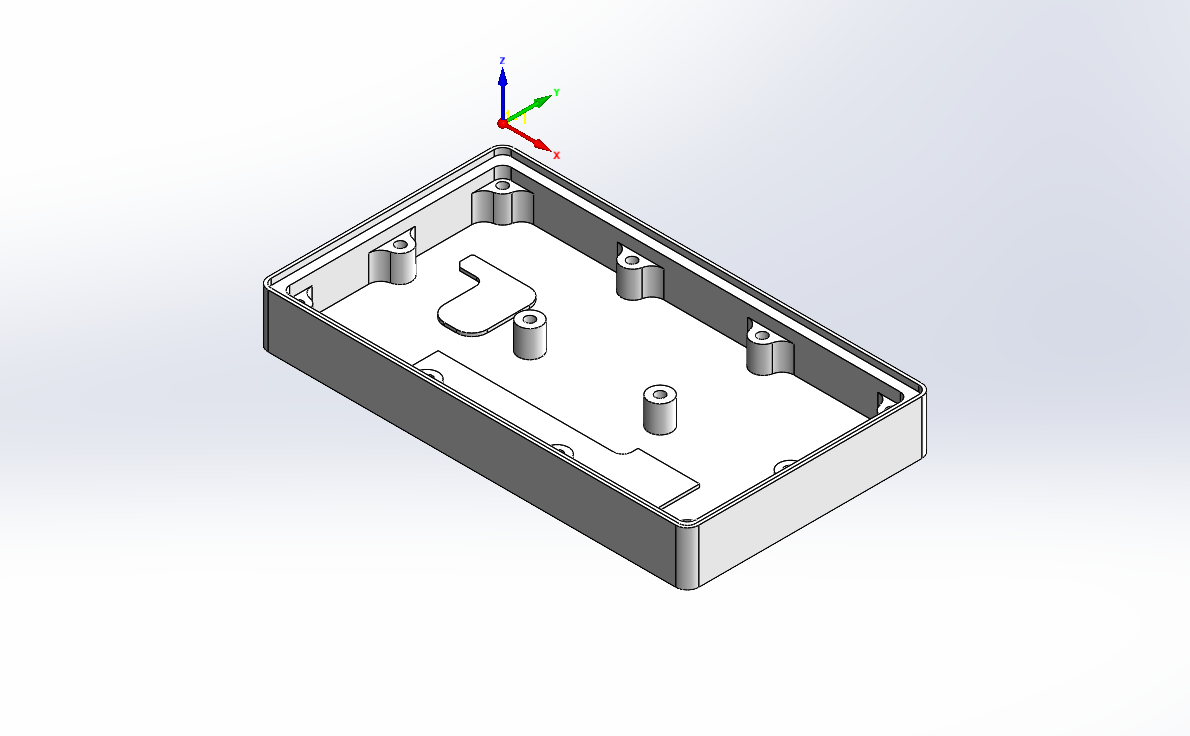

在本练习中,你必须创建和定义 CAM-零件。在 CAM-零件 定义过程中,还必须为所示的 SOLIDWORKS 模型选择 iMachining 数据。

操作最低要求的定义得到了加强,并且要加工的特征是典型的 iMachining 2D 几何示例。使用粗加工+精加工工艺定义了外轮廓、壁架、中心型腔和角垫的组合粗加工+精加工。

在模拟过程中,你将看到 iMachining 如何通过智能刀具移动在几个连续步骤中执行自动优化刀具路径,所有这些都是编程密集型的,并且使用传统的加工方法难以实现。为了更深入地说明其有效性,还显示了刀具路径步骤的解构。

必须执行以下步骤以获得最终 CAM-零件:

- 加载 SOLIDWORKS 模型

- 新建和定义 CAM-零件

- 加工外轮廓

- 加工外壁架

- 加工中心型腔

- 加工角垫

- 验证 iMachining 刀具路径并生成 G 代码

- 关闭 CAM-零件

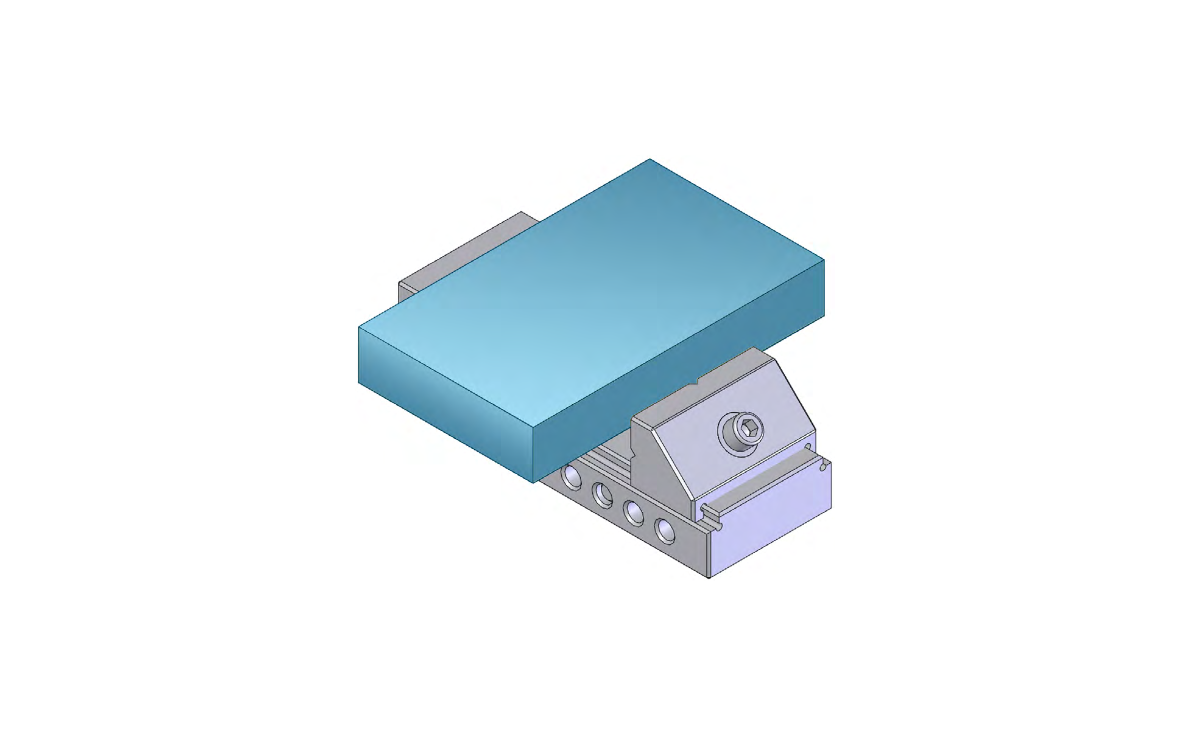

Exercise #4: Bracket 加工

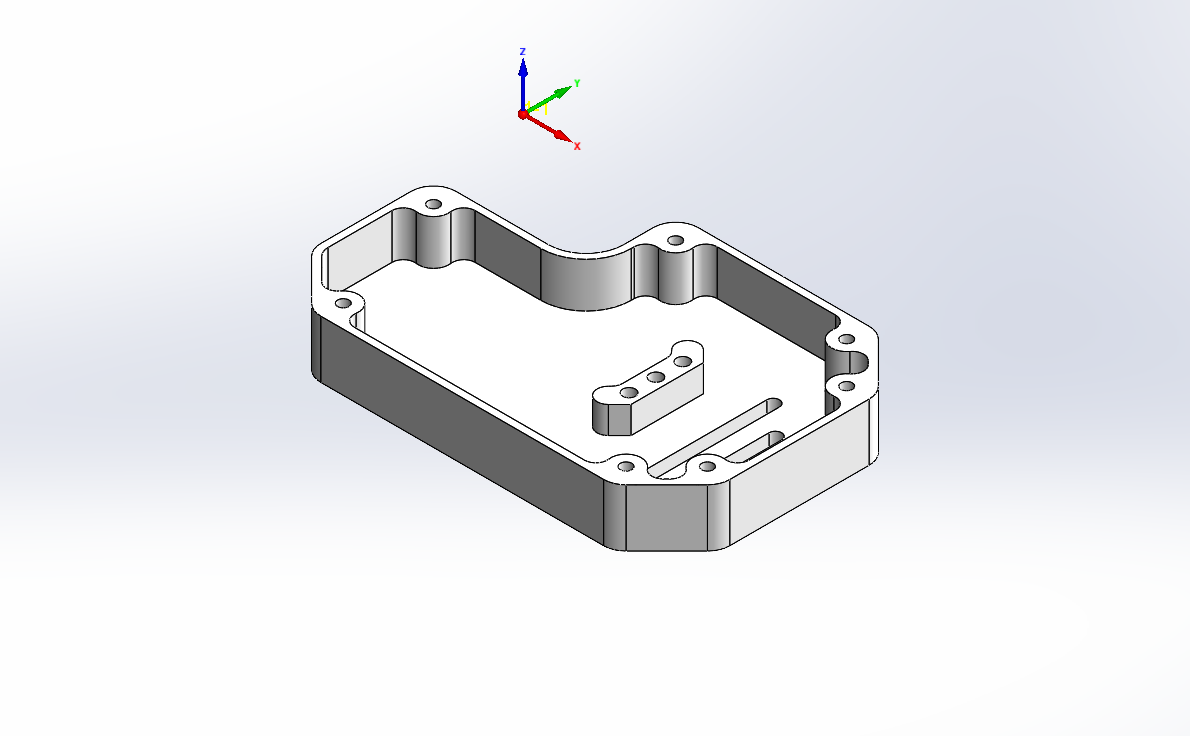

在本练习中,你必须为所示的 SOLIDWORKS 模型创建和定义 CAM-零件;使用粗加工+精加工,定义多个 iMachining 2D 操作以执行外轮廓、沉孔、浅腔和角座的组合粗加工和精加工;每个要加工的特征都有总深度,旨在说明不同 ACP 对 iMachining 工艺向导的影响;切削刀具的轴向接触点 (ACPs) 是根据切深结合刀具信息计算的。由于刀具定义也会影响切削条件的计算,因此定义合适的刀具及其与 iMachining 相关的重要参数是本练习的主要重点。

必须按顺序执行以下步骤以获得最终 CAM-零件:

- 加载 SOLIDWORKS 模型

- 新建和定义 CAM-零件

- 定义 CAM 项目的刀具

- 加工外轮廓

- 加工沉孔

- 加工浅腔

- 加工角座

- 验证 iMachining 刀具路径并生成 G 代码

- 关闭 CAM-零件

Exercise #5: Electronic Box 加工

本练习为所示的 SOLIDWORKS 模型使用已创建的 CAM-零件。使用默认的 CNC-机床 控制器,并定义坐标系以及毛坯和目标模型。还定义了使用 iMachining 工艺所需的 iMachining 数据选择。

零件刀具库包括执行零件加工的 3 个预定义刀具。零件编程也从预定义的粗加工和精加工操作开始,以加工外形。

大多数 CAM-零件 特征的粗加工和精加工可以使用单个刀具的粗加工+精加工操作或使用单个刀具的粗加工和精加工操作。然而,在某些情况下,在粗加工之后和精加工之前,你可能希望使用残料加工操作,加工零件的特征。在本练习中,粗加工、残料加工和精加工操作与 3 个不同的刀具一起使用,以定义主型腔区域的加工。

此外,使用粗加工+精加工定义了高出的底部特征的加工。一个可以通过操作完全加工,但另一个需要在精加工操作后使用较小的刀具进行第 2 次精加工,以移除第 1 次操作未加工的材料。

必须按顺序执行以下步骤以获得最终 CAM-零件:

- 加载 CAM-零件

- 加工主型腔区域

- 加工高出的底部

- 加工凸台

- 加工型腔壁架

- 钻孔

- 验证所有已定义操作的刀具路径

- 生成 G 代码并关闭 CAM-零件

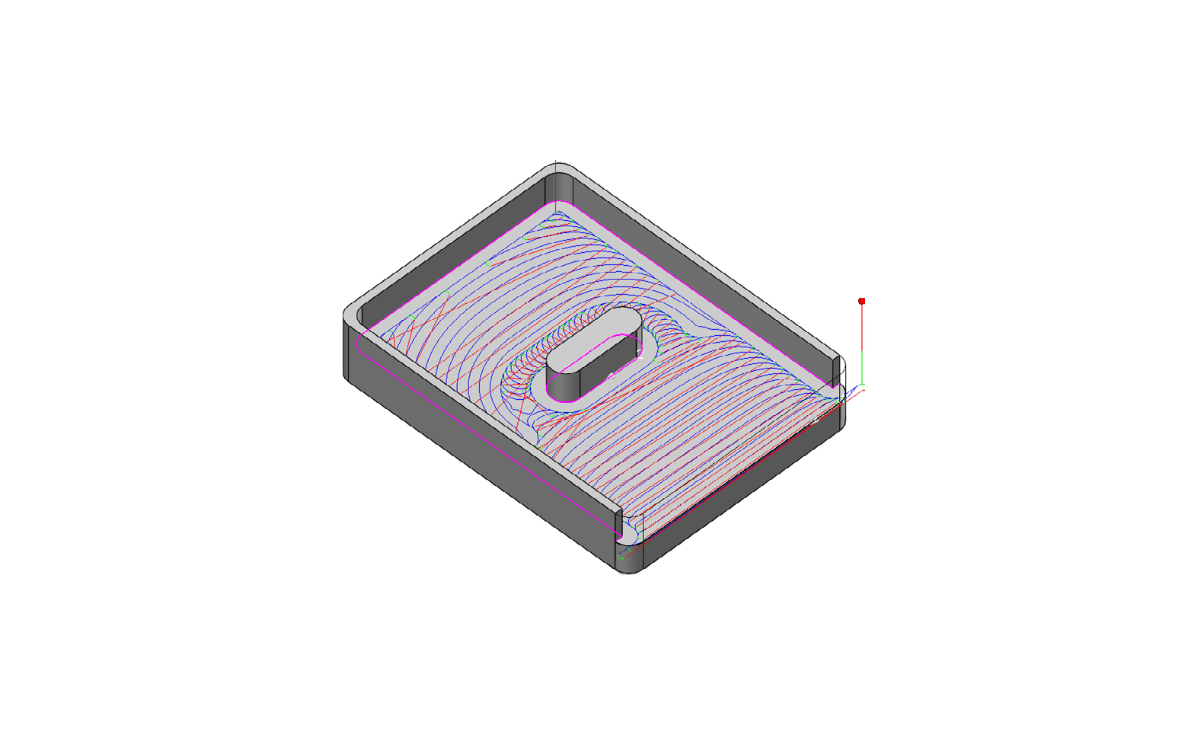

Exercise #6: 有预钻孔的 Electronic Box 加工

本练习为所示的 SOLIDWORKS 模型使用已创建的 CAM-零件。使用默认的 CNC-机床 控制器,并定义坐标系以及毛坯和目标模型。还定义了使用 iMachining 工艺所需的 iMachining 数据选择。

零件刀具库包括执行零件加工的 4 个预定义刀具。随后,定义了 2 个较小的刀具 (1 个钻头和 1 个立铣刀),执行附加操作的加工。

本练习强化了到目前为止学到的许多技能,包括使用不同的 iMachining 工艺、操作定义过程、加工级别调整等。在 CAM 树中,有 2 个已定义 (和抑制) 的钻孔操作。作为封闭型腔几何,使用 3 个进入方法定义了主型腔区域的粗加工。最初使用默认的螺旋进入参数。然后使用每个预定义的钻孔操作,说明预钻孔对 iMachining 刀具路径的影响。

本练习还重点介绍需要使用较小刀具进行加工的 CAM-零件 特征。在这种铣削情况下,iMachining 同样有效。

必须按顺序执行以下步骤以获得最终 CAM-零件:

- 加载 CAM-零件

- 加工外轮廓

- 加工主型腔区域

- 加工安装块

- 钻孔

- iMachining 使用较小刀具

- 验证所有已定义操作的刀具路径

- 生成 G 代码并关闭 CAM-零件

5. iMachining 3D 练习

Exercise #7: 模芯的 3D 通用加工

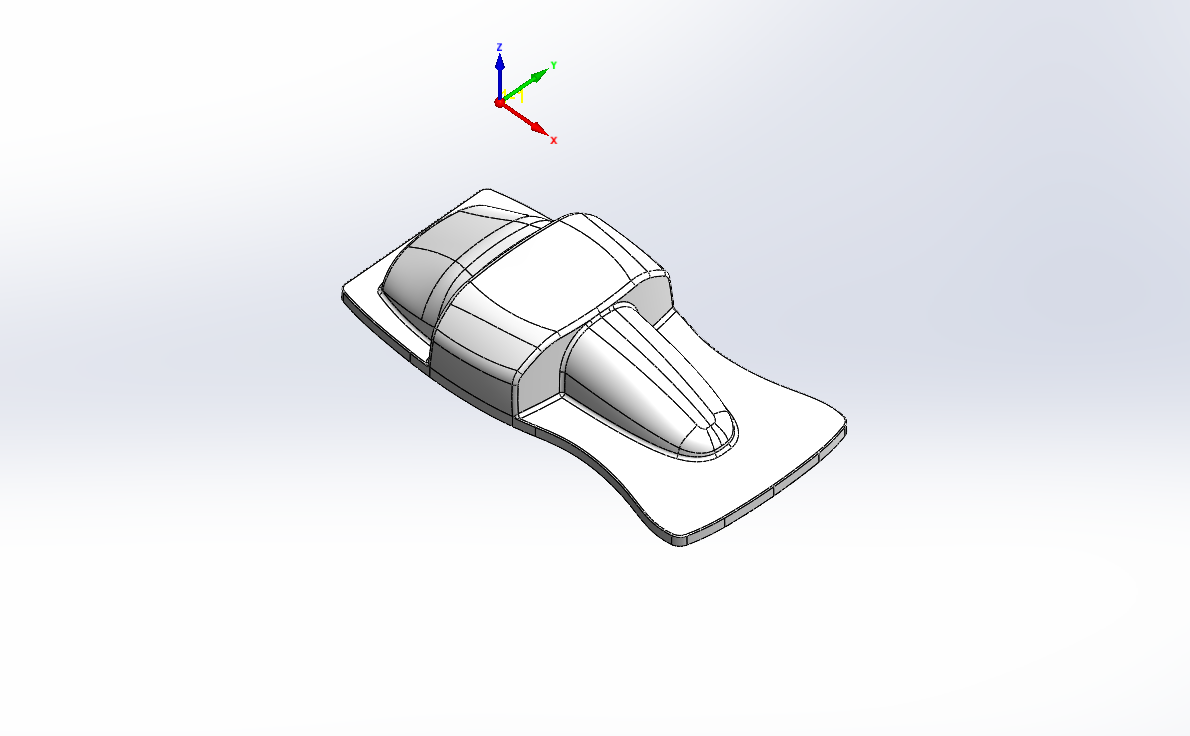

在本练习中,你必须新建和定义 CAM-零件。在 CAM-零件 定义过程中,还必须为所示的 SOLIDWORKS 模型选择 iMachining 数据。

CAM-零件 定义过程包括审查和定义 CAM-零件 精度设置。这些设置是 CAM-零件 准备在 SolidCAM 中使用 iMachining 3D 和其他 3D 铣削操作所必需的。会对生成的刀具路径产生影响。执行零件加工所需的刀具从预定义的刀具库中导入。

在通用形状 3D 零件中,使用 iMachining 3D 通用工艺定义了整个零件的粗加工和残料加工。iMachining 3D 移除大部分材料,以准备零件的后续精加工操作。定义了 2 个 3D HSM 操作以执行 3D 曲面的精加工,定义了 2 个 iMachining 2D 操作以执行 2D 曲面的精加工。

必须按顺序执行以下步骤以获得最终 CAM-零件:

- 加载 SOLIDWORKS 模型

- 新建和定义 CAM-零件

- 将刀具导入 CAM-项目

- 使用 iMachining 3D 粗加工和残料加工

- 使用 SolidCAM HSM 精加工 3D 曲面

- 使用 iMachining 2D 精加工 2.5D 曲面

- 验证所有已定义操作的刀具路径

- 生成 G 代码并关闭 CAM-零件

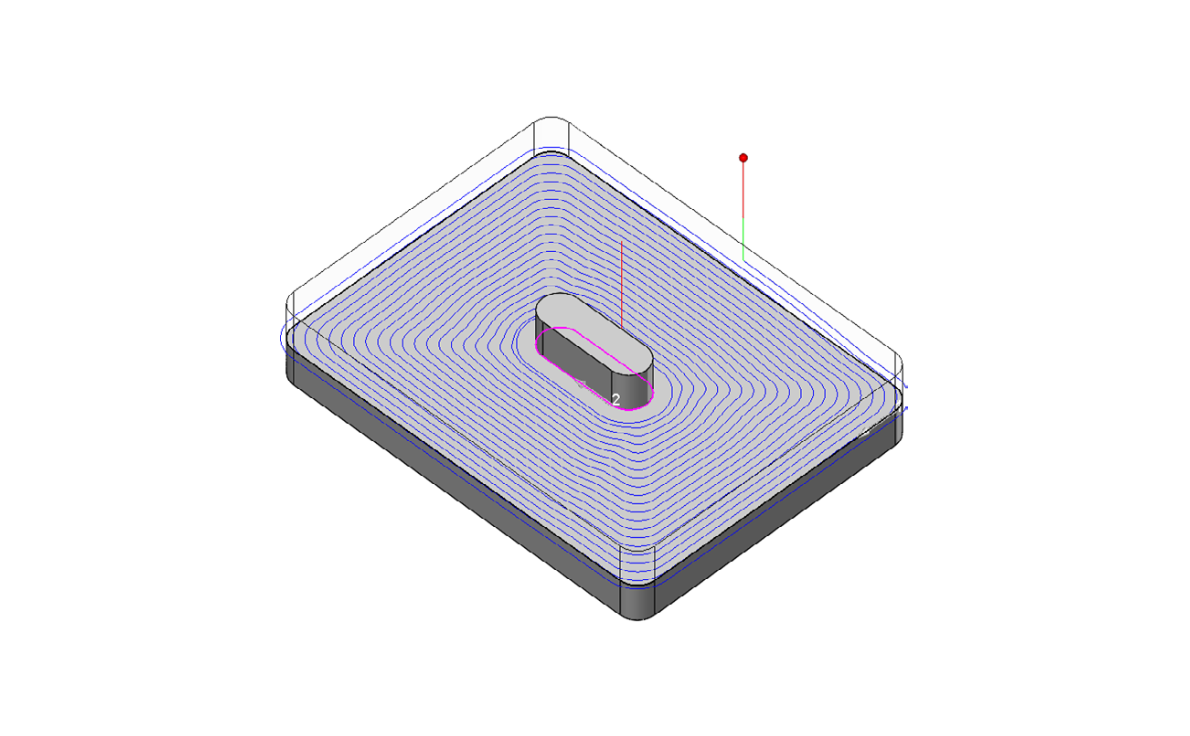

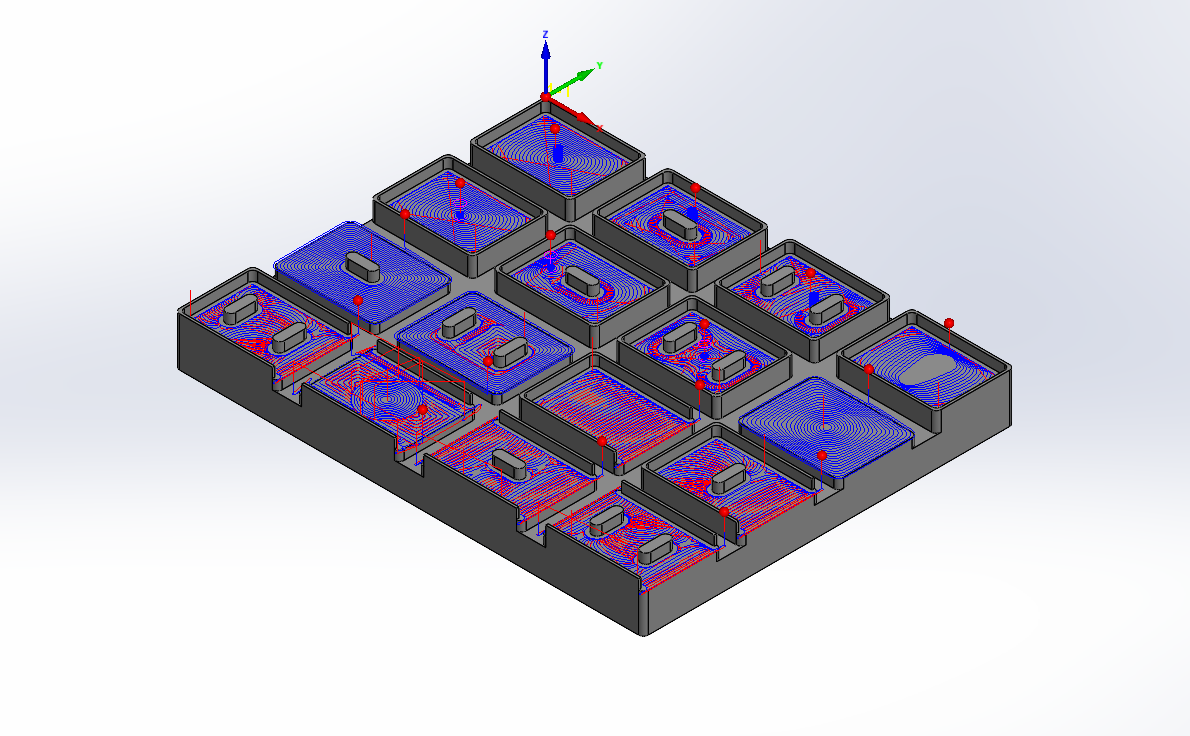

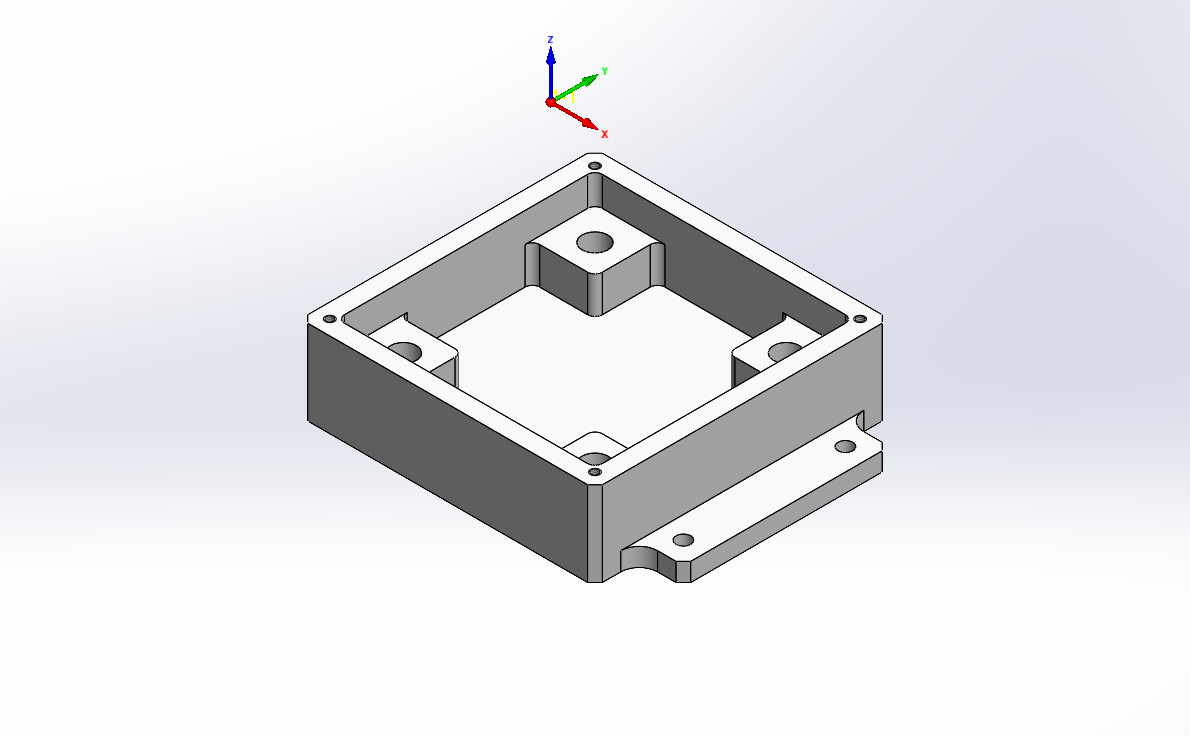

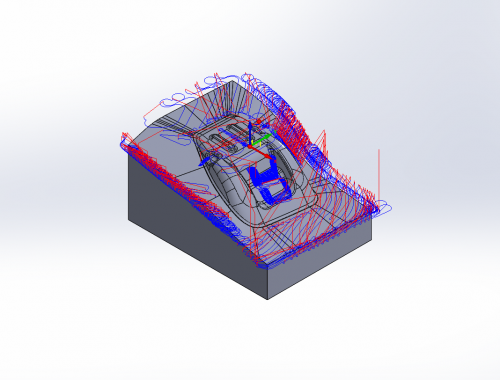

Exercise #8: Electronic Box 的 3D 结构加工

本练习为所示的 SOLIDWORKS 模型使用已创建的 CAM-零件。使用默认的 CNC-机床 控制器,并定义坐标系以及毛坯和目标模型。还定义了使用 iMachining 工艺所需的 iMachining 数据选择。还准备了 CAM-零件 精度设置。使用 iMachining 3D 时,建议的设置在 3D 结构零件与通用形状 3D 零件中同样重要。

零件刀具库包括执行零件加工所需的所有刀具。此外,定义了通孔的钻孔以开始零件编程。

在本练习中,使用 3D 结构工艺定义了单个 iMachining 3D 操作,以执行整个零件的粗加工。iMachining 3D 移除大部分材料后,仅使用 2 个操作定义了精加工;外轮廓、通孔特征以及封闭型腔特征的型腔识别的 iMachining 2D。

强化了 iMachining 3D 的操作定义过程,并详细介绍了其余的 iMachining 3D 参数和选项。

必须按顺序执行以下步骤以获得最终 CAM-零件:

- 加载 CAM-零件

- 使用 iMachining 3D 粗加工

- 精加工 3D 结构零件

- 验证所有已定义操作的刀具路径

- 生成 G 代码并关闭 CAM-零件

您可能也喜欢

SolidCAM Turbo 3D HSM

2023/07/21

SolidCAM 5-Axis 基本培训 Vol – 3

2023/07/21